生产力局「双重激光混合抛光技术」 集美观、精准、省时、减成本及环保于一身的研发 以科技助产业精益求「精」

香港特别行政区政府近年大力推动再工业化、工业4.0发展。工业生产过程中往往涉及多个工序,而一些并不起眼的工序,可能对整件产品的价值产生重大影响,打磨抛光便是其中一个例子。举例说,对金属表面进行打磨抛光,不但可改善其光学和耐腐蚀能力,降低磨擦阻力,其外观亦会变得更亮丽、观感更佳。香港生产力促进局(生产力局)早前与德国科研机构Fraunhofer Institute for Laser Technology ILT合作,并在政府资助下,研发了利用激光技术进行打磨抛光工序,开发出崭新的「双重激光混合抛光技术」。

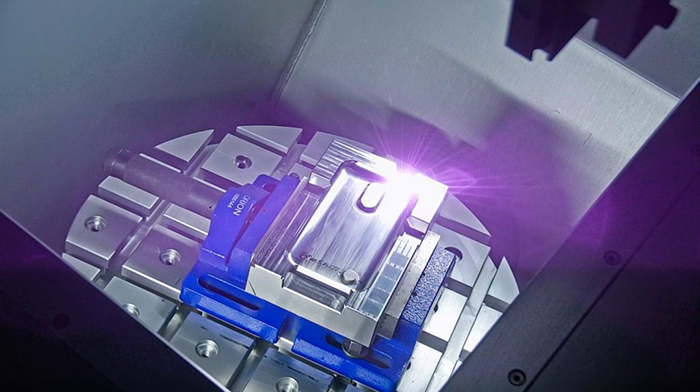

生产力局开发「双重激光混合抛光技术」,利用精准的激光技术提升工业抛光效能。

生产力局开发「双重激光混合抛光技术」,利用精准的激光技术提升工业抛光效能。

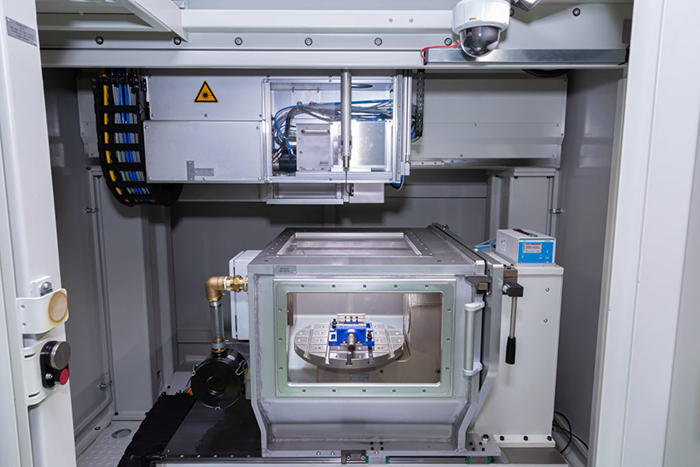

5轴数控机床配合3轴激光,方便抛光复杂几何面的工件。

5轴数控机床配合3轴激光,方便抛光复杂几何面的工件。

传统人手打磨抛光过程耗时

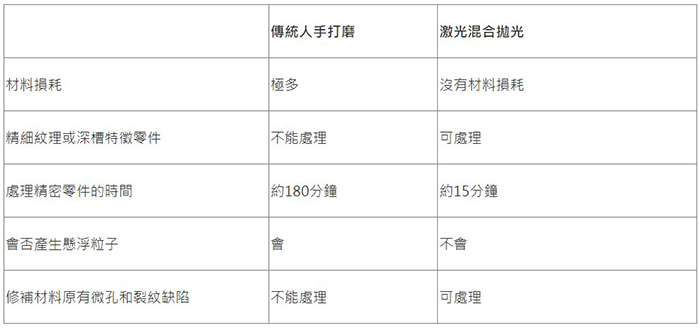

生产过程中如要打磨抛光需要大量人手,且过程耗时,尤其是当涉及一些形状较复杂的零件,整个打磨抛光工序已佔生产周期的30%至50%。复杂零件的高精打磨抛光难度极高,需要技术熟练的人员才能完成,过程中以物理接触方式打磨,会磨走工件表面物料以令其平滑光亮,最终导致成品出现尺寸偏差。因此,对于模具制造商而言,打磨抛光步骤极为重要,稍一不慎就会令整个昂贵的模具报废。此外,传统打磨抛光技术过程中要加入粉状或膏状物料,打磨期间产生悬浮粒子,不但污染环境,亦非常影响工人健康,难以吸引新人入行。

事实上,近年市场对复杂的零件需求上升,为迎合电子消费品、医疗产品市场的产品微型化趋势,厂家们早已绞尽脑汁。如将打磨抛光系统与机械臂、数控加工中心整合成自动化系统,有助加快工序及降低成本。不过,以上方法仍未能克服传统打磨抛光技术的局限,机械抛光同样是消减材料的技术,导致最终产品的尺寸出现偏差。

可处理精细及复杂工件

而「双重激光混合抛光技术」的核心在于非接触式打磨抛光,抛光期间不会磨走任何物料。简单来说,不平滑的物料表面就如多个凹凸的山峰及山谷,传统技术是用工具磨走山峰,「双重激光混合抛光技术」是以激光热熔山峰,熔化的物料透过表面张力填满山谷,达至平滑效果,过程中没有物料损耗。

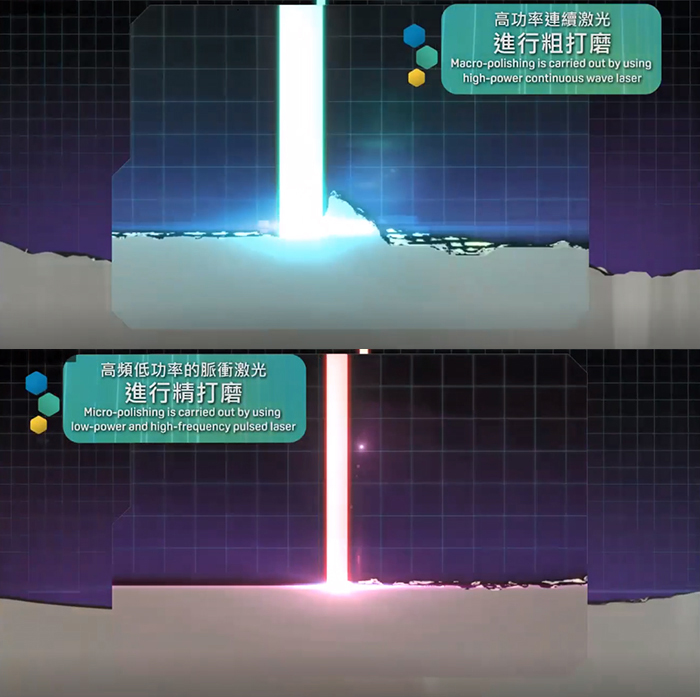

由于激光束的轨迹、能量和速度都易于控制,只要好好善用不同能量密度和波长的激光束,便可准确地为不同大小、形状的物料进行打磨抛光,甚至可在同一物件上进行不同程度的打磨抛光。生产力局的「双重激光混合抛光技术」的原理,就是运用连续激光进行粗抛光,粗抛光后工件的表面粗糙度(Ra值)约0.4-10 m,再利用脉冲激光进行精细抛光,精细抛光后的工件表面粗糙度(Ra值)约0.1-0.4 m。由于以激光加热的范围和熔化深度皆可控,不但更易于处理精细而复杂的工件的打磨抛光,此技术相对传统技术,对物件的物理性质和精度的影响更轻微。加上激光由电脑操作,不但比人手更易控制,亦更易配合数码化生产流程,更符合小批量生产的需求。此外,这种新技术可以将处理精密零件的时间,由180分钟缩短至15分钟,能够大幅提升生产效率,而且加工过程不会产生悬浮粒子。

新技术混合使用连续激光和脉冲激光,先后进行粗抛光及精抛光,短短15分钟便可做出精细抛光效果。

新技术混合使用连续激光和脉冲激光,先后进行粗抛光及精抛光,短短15分钟便可做出精细抛光效果。

生产力局的「双重激光混合抛光技术」已在中港两地取得专利,并有厂商正在研究引入。此技术在多项物理应用测试中,包括各种金属模具及环形推送带的边缘打磨,甚至应用于医疗仪器上,如心室辅助装置等,并取得理想成果。此技术更于「2022年日内瓦国际发明展」中荣获银奖。

展望将来,生产力局相信,「双重激光混合抛光技术」可进一步应用于更多工业中,如模具、珠宝、医疗植入零件、汽车零部件、航空零件、钟錶、运动器材、眼镜、时尚配饰及关键部件等,推动各行各业以创新技术实践升级转型及智能制造,并协助本地企业拓展市场。

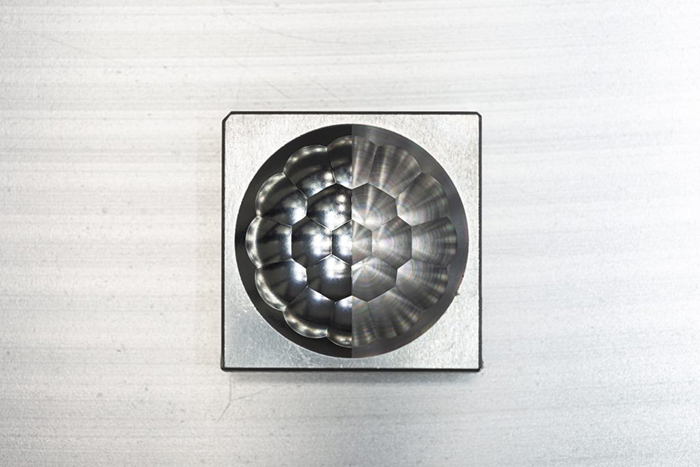

左边是使用「双重激光混合抛光技术」的磨研效果,足以处理精细而复杂的物料。

左边是使用「双重激光混合抛光技术」的磨研效果,足以处理精细而复杂的物料。

透过电邮取得本局的最新资讯

© 香港生产力促进局 版权所有,不得转载

语言

语言