鸿利达:一个大湾区“专精特新”企业的成长“密码”

鸿利达集团是一个名副其实的粤港澳大湾区企业。它1988年起源于香港,1993年在深圳创立首个营运基地,2014年在中山市设立第二个基地,和不少大湾区企业一样,积极响应“一带一路”倡议,2019年在马来西亚设立海外营运基地。

鸿利达中山基地。(受访者供图)

鸿利达中山基地。(受访者供图)

走进鸿利达中山,车间忙碌而有序,数字化智能化元素随处可见,尤其是三楼的健康品数字化智能化车间内,从上料、零件加工到物流均已实现无人化,多辆AMR小车(自主移动机器人)在熄灯车间内沿着规划路线奔忙。

鸿利达健康品数字化智能化车间内,AMR小车可完成上料、物流等工作。该车间获中山市“制造业企业数字化智能化示范车间”称号。(叶志文 拍摄)

鸿利达健康品数字化智能化车间内,AMR小车可完成上料、物流等工作。该车间获中山市“制造业企业数字化智能化示范车间”称号。(叶志文 拍摄)

无人车间的背后有一套完善的数字化智能化系统作支撑。鸿利达与合作伙伴——香港生产力促进局(简称“生产力局”)自主研发了基于人工智能的数字化管理系统(DMS),从产品研发到量产实现全流程数字化,且打通深圳、中山和马来西亚三个营运基地的生产数据系统,管理人员通过一套系统即可实时掌握各地的运作状况。

“随着双方合作的深入推进,鸿利达2022年的人均年产值比2018年增加约37%,产值大幅增加,利润也有明显提升。”鸿利达集团创始人、行政总裁蔡俊杰近日接受笔者采访时表示,今年是鸿利达成立35周年,站在新的起点,鸿利达正携手生产力局,朝着打造全球“灯塔工厂”目标进发。

鸿利达集团创始人、行政总裁蔡俊杰。(受访者供图)

鸿利达集团创始人、行政总裁蔡俊杰。(受访者供图)

深耕多物料一体成型,引国际头部品牌青睐

“60后”蔡俊杰15岁参加工作,21岁在香港创办鸿利达模具工程公司,进入模具行业近40年。

早在20世纪90年代,他就多次参加生产力局组织的技术培训、管理培训,后来还多次跟随生产力局团队赴德国、奥地利等国家考察工厂。

27秒就能在一套模具内生产出一把使用3种材料、5个部件组成的三色剪刀……谈起鸿利达2003年开始研发、持续迭代的多物料一体成型技术,蔡俊杰如数家珍。

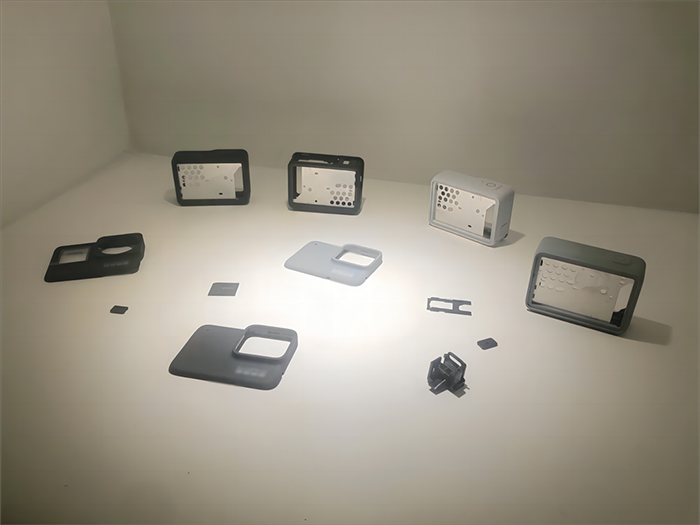

在鸿利达的展示区域,陈列着呼吸器罩、运动相机外壳、婴儿奶嘴等人们耳熟能详的国际品牌的塑胶精密组件。这些已批量上市的产品看上去结构简单,却使用了不同物性的塑胶、液态硅橡胶、金属等多种物料,利用鸿利达独有的模内一体化成型工艺,产品拥有更好的性能,如防水、防尘、防震等功性。

鸿利达专注于塑料和液态硅橡胶模具设计、制造及精密组件成型多年。基于雄厚的制模能力,鸿利达的工程人员从产品研发阶段介入、服务客户个性化需求的能力,吸引了众多国际知名品牌合作。

如在运动相机外壳方面,鸿利达2015年帮助客户解决了困扰多时的苛刻应用场景下的防水、防震难题,近年已成为全球知名运动相机品牌外壳的最大制造商。

凭借持续迭代的多物料一体成型技术,鸿利达为全球知名运动相机企业解决了困扰多时的苛刻应用场景下的防水、防震难题。

凭借持续迭代的多物料一体成型技术,鸿利达为全球知名运动相机企业解决了困扰多时的苛刻应用场景下的防水、防震难题。

某型号的雨量光学感应器外盒,鸿利达高精密多物料一体成型技术的代表性产品。

某型号的雨量光学感应器外盒,鸿利达高精密多物料一体成型技术的代表性产品。

近年来,鸿利达不仅向全球输出医疗及健康护理、汽车及工业、3C及智能技术等领域的多物料一体成型的产品,也为海内外客户提供模塑成套系统。

“客户只需提供一个产品理念,鸿利达就可以帮助他们实现从理念到成品的解决方案服务。”鸿利达集团总裁特助兼人力资源总监梁秉然说,客户带着全套设备回去,就可以直接开工生产,公司交出去的“钥匙”不止一套设备产品,而是整条价值链。

鸿利达模具车间内,基于工业机器人的自动化柔性生产线局部。(受访者供图)

鸿利达模具车间内,基于工业机器人的自动化柔性生产线局部。(受访者供图)

传统制造升级转型,人均产值近四成

从鸿利达中山的厂房向窗外看去,深中通道近在咫尺,通道开通后预计30分钟即可到达深圳宝安国际机场,交通极为便利。

因为深圳基地空间不足以支持业务的发展,鸿利达在中山建设了第二个营运基地,项目的一期和二期分别在2017年和2019年投产,厂房总建筑面积7.2万平方米,现容纳了鸿利达模具科技(中山)有限公司、鸿利达精密组件(中山)有限公司。然而,随着规模的扩大,原有的架构管理与管理流程不再适用。为了迎接新的挑战,鸿利达与生产力局自2016年至今开展了多轮的合作。

生产力局多位顾问往返于香港与深圳、中山,充分调研,开展差距分析,之后利用一年的时间开展优化,完成了公司架构调整和流程再造。项目之初,为了让管理人员更好地接受变革,首先对主要管理人员开展了 MBTI 职业人格评估工具的学习,让管理人员既了解自己也了解合作伙伴,项目推行后,又根据需要,开展了管理人员教练技能培训。

生产力局智慧城市部智能系统助理首席顾问李崑霞告诉笔者,为了“授人以渔”,顾问团队引进了精益生产项目,取得了很好的成绩。鸿利达在这基础上逐步从机构、人才、培训、管理流程、目标达成等方面持续完善和升级,精益改善效果显著。“精进”被列入鸿利达的核心价值观内容。为数字化转型奠定了良好的基础。

2018年,在鸿利达成立30周年之际,公司规划了未来5年的发展战略,将创建绿色智能工厂作为升级转型的目标之一。当时,公司的数字化与工业化融合水平处于起步阶段,于是邀请生产力局辅导公司的升级转型项目,导入DMS系统。通过挖掘与分析大数据,实现无纸化、数字化、智能化管理,DMS以高效率低成本驱动传统制造企业向制造升级转型。据悉,DMS系统已成功为企业降低30%的库存,设备综合效率(OEE)提升15%,帮助企业有效提升经营效益及市场竞争力。

鸿利达中山基地一角。

鸿利达中山基地一角。

“我们与生产力局的合作不是头痛医头、脚痛医脚,而是全方位的软件、硬件合作,充分考虑人、机、物、法、环五大要素的协同。”蔡俊杰说,变革过程中,人的改变非常关键,与生产力局的多年合作,能够协助公司在管理、技术等方面全方位,系统性提升公司的竞争力,更能解决公司在发展中存在的痛点。

生产力局智慧城市部总经理孙国伟工程师告诉笔者,生产力局成立于1967年,不仅拥有不同方向的数百位专业人才,可为不同领域的中小企业集成前沿的科技成果,而且在支持中小企业提升方面积累了50多年的经验,对于制造业、中小企业需求有深刻理解。

他告诉笔者,一个中小企业若要顺利开展数字化转型,最需要的因素并不是大量资金,而是能够适应变化、拥有学习能力的人才,不只需要技术和机械设备,更需要管理上的提升。“如果管理水平满足不了企业转型升级的需求,盲目引进的技术、设备也无法在企业中融会贯通,无法让企业发展壮大。”

在孙国伟看来,鸿利达的转型升级之所以取得良好效果,在于企业有决心接受新的管理方案,企业负责人大力支持变革,中层人员有能力、有意愿与生产力局的团队配合。

中小工厂升级为大企业,迈向“灯塔工厂”

与2016年相比,今天的鸿利达转型升级为一个模塑智造领域的领先企业,形成集团化的运作模式,近年还陆续获得“香港工商业奖:睿智生产力”、“香港工商业奖:升级转型奖”。

近期,旗下的鸿利达精密组件(中山)有限公司、鸿利达模具科技(中山)有限公司和鸿利达模具(深圳)有限公司先后被认定为广东省“专精特新”企业。精密组件(中山)有限公司的健康品车间在2022年获认定为中山市数字化智能化示范车间。因为有多年积累,鸿利达中山的两家工厂在6月7日成功通过德国弗劳恩霍夫生产技术研究所及生产力局专家团的评审,认可在工业4.0领域已达到1i水平,是生产力局所服务的企业中以最短时间达到1i水平的大湾区企业。

生产力局推动新型工业化发展和工业4.0项目的团队由长年服务港资企业、内地企业的专家、通晓推动新型工业化所需核心技能,如系统集成和应用管理、智能物流和智能仓储、人工智能和边缘计算等领域的专家组成。

据专家团队介绍,现在很多企业都在做数字化转型,很多自动化系统是可以买到的,企业在不同的车间可能已经收集到大量数据,但尚未充分加以利用。这些数据更深层的意义,在于数据挖掘,形成知识和模型,再转换成对于未来管理的预测、防范问题和可持续发展的能力,这是工业4.0的一大核心。

如何用数据提升软性管理能力,是生产力局为客户提供的核心价值之一。一家企业获得工业4.0-1i的认证,基本可视为已达到内地智能制造成熟度三级——网络化集成(集成级)的水平。生产力局提供工业4.0顾问服务,不仅聚焦生产,还聚焦资源、人才、企业文化建设,甚至岗位职能的优化。要获得1i认证,企业要在多维度展开工作,取得的成效也十分显著。

生产力局专家团队表示,推行新型工业化并获得工业4.0-1i认证,可以帮助企业提高对终端客户的快速反应能力,从产品开发、设计、验证、量产到交付,都能通过高效的数据流通,来匹配终端客户和市场端越来越客制化、短交付期的需求。另一个重要成效是实现系统集成,包括整合内部不同的系统和模块的垂直整合;整合客户端、企业端和供应链端的横向集成;以及整合从提出概念、研发、产品设计、验证、生产制作、交付、报废、回收——整个产品全寿命周期的端对端集成,从而帮助企业实现商业模式的创新。当一个企业实现系统集成,整合了很多不同模块的工业软件和工具,收益就会成倍地体现出来。

鸿利达与生产力局于2022年9月启动工业4.0项目。今年6月,鸿利达中山的两家工厂成功通过德国弗劳恩霍夫生产技术研究所及生产力局专家团的评审,认可其在工业4.0领域已达1i水平。

鸿利达与生产力局于2022年9月启动工业4.0项目。今年6月,鸿利达中山的两家工厂成功通过德国弗劳恩霍夫生产技术研究所及生产力局专家团的评审,认可其在工业4.0领域已达1i水平。

未来,鸿利达还将有更多的数字化智能化车间、仓库的升级发展,携手生产力局,将创新应用的范围扩大至深圳基地和马来西亚基地,进一步增加AMR小车(自主移动机器人)等的应用,朝着2i乃至更高水平的目标前进。公司还计划今年申报中山市数字化智能化示范工厂,并将整个集团的需求全面实行数字化管理。

鸿利达已打通深圳、中山、马来西亚三个生产基地的生产数据系统,管理人员通过一套系统即可实时看到各基地的运作数据。

鸿利达已打通深圳、中山、马来西亚三个生产基地的生产数据系统,管理人员通过一套系统即可实时看到各基地的运作数据。

蔡俊杰称,如果说从深圳基地到2017年新增中山基地是一个跨越,那么在这些“铺垫”之后,鸿利达2019年在马来西亚设厂则相对顺畅,数百台注塑机提前规划、导入系统,快速实现跨地域协同。一步一步的努力,也为公司将来在国外其它地方布局奠定扎实基础。

据悉,鸿利达还携手生产力局推进实现“拉动式”生产,即以一个个订单为起点,自动生成排产计划,配套周边设备、工艺要求、物料出单等,实现数据透明化,避免人工调度效率低、库存呆滞以及纸质单据不准确、不及时等弊端,各流程人员的责任更加清晰,管理者也可以基于各地工厂的及时数据高效决策。

蔡俊杰告诉笔者,鸿利达携手生产力局一步一个脚印,不断提高数字化智能化水平,下一个目标是打造“灯塔工厂”。

“灯塔工厂”由达沃斯世界经济论坛和麦肯锡咨询公司共同遴选,一定程度上代表着全球制造业领域智能制造和数字化的最高水平。截止2023年1月,全球“灯塔工厂”共有132座,中国以50家的数量持续排名全球第一。

麦肯锡公司相关负责人曾指出,“灯塔工厂”的意义不仅仅是对先行者的一种肯定,更重要的是传达了“以价值为导向的应用推介”。

蔡俊杰表示,鸿利达的愿景是“一起创造更佳价值”,公司希望与专业团队合作,以“灯塔工厂”的实力,为国内外客户提供创新及专业的模塑制造方案、成就更佳的产品,为社会创造更多价值。

来源:南方+

透过电邮取得本局的最新资讯

© 香港生产力促进局 版权所有,不得转载

语言

语言