生產力局「雙重激光混合拋光技術」 集美觀、精準、省時、減成本及環保於一身的研發 以科技助產業精益求「精」

香港特別行政區政府近年大力推動再工業化、工業4.0發展。工業生產過程中往往涉及多個工序,而一些並不起眼的工序,可能對整件產品的價值產生重大影響,打磨拋光便是其中一個例子。舉例說,對金屬表面進行打磨拋光,不但可改善其光學和耐腐蝕能力,降低磨擦阻力,其外觀亦會變得更亮麗、觀感更佳。香港生產力促進局(生產力局)早前與德國科研機構Fraunhofer Institute for Laser Technology ILT合作,並在政府資助下,研發了利用激光技術進行打磨拋光工序,開發出嶄新的「雙重激光混合拋光技術」。

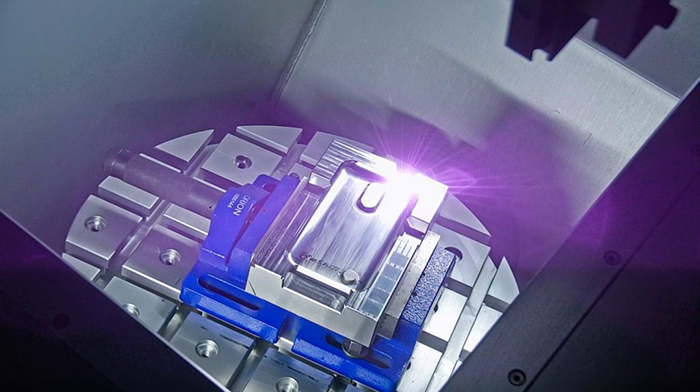

生產力局開發「雙重激光混合拋光技術」,利用精準的激光技術提升工業拋光效能。

生產力局開發「雙重激光混合拋光技術」,利用精準的激光技術提升工業拋光效能。

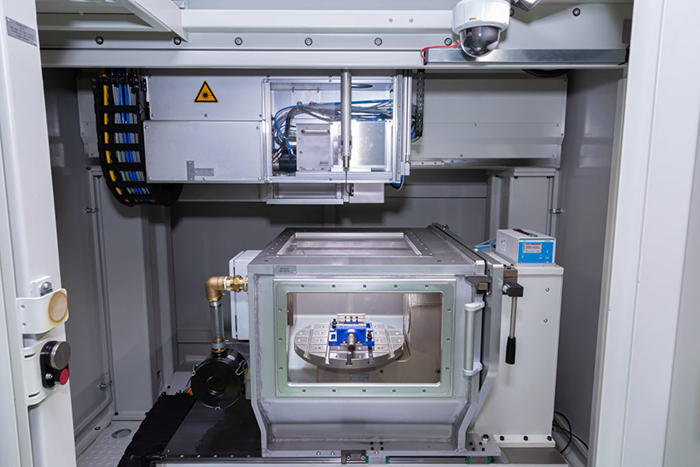

5軸數控機床配合3軸激光,方便拋光複雜幾何面的工件。

5軸數控機床配合3軸激光,方便拋光複雜幾何面的工件。

傳統人手打磨拋光過程耗時

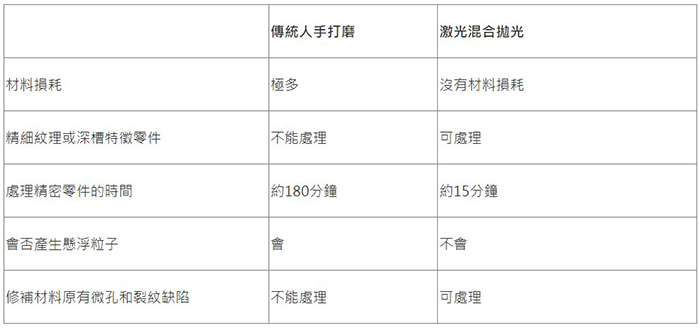

生產過程中如要打磨拋光需要大量人手,且過程耗時,尤其是當涉及一些形狀較複雜的零件,整個打磨拋光工序已佔生產周期的30%至50%。複雜零件的高精打磨拋光難度極高,需要技術熟練的人員才能完成,過程中以物理接觸方式打磨,會磨走工件表面物料以令其平滑光亮,最終導致成品出現尺寸偏差。因此,對於模具製造商而言,打磨拋光步驟極為重要,稍一不慎就會令整個昂貴的模具報廢。此外,傳統打磨拋光技術過程中要加入粉狀或膏狀物料,打磨期間產生懸浮粒子,不但污染環境,亦非常影響工人健康,難以吸引新人入行。

事實上,近年市場對複雜的零件需求上升,為迎合電子消費品、醫療產品市場的產品微型化趨勢,廠家們早已絞盡腦汁。如將打磨拋光系統與機械臂、數控加工中心整合成自動化系統,有助加快工序及降低成本。不過,以上方法仍未能克服傳統打磨拋光技術的局限,機械拋光同樣是消減材料的技術,導致最終產品的尺寸出現偏差。

可處理精細及複雜工件

而「雙重激光混合拋光技術」的核心在於非接觸式打磨拋光,拋光期間不會磨走任何物料。簡單來說,不平滑的物料表面就如多個凹凸的山峰及山谷,傳統技術是用工具磨走山峰,「雙重激光混合拋光技術」是以激光熱熔山峰,熔化的物料透過表面張力填滿山谷,達至平滑效果,過程中沒有物料損耗。

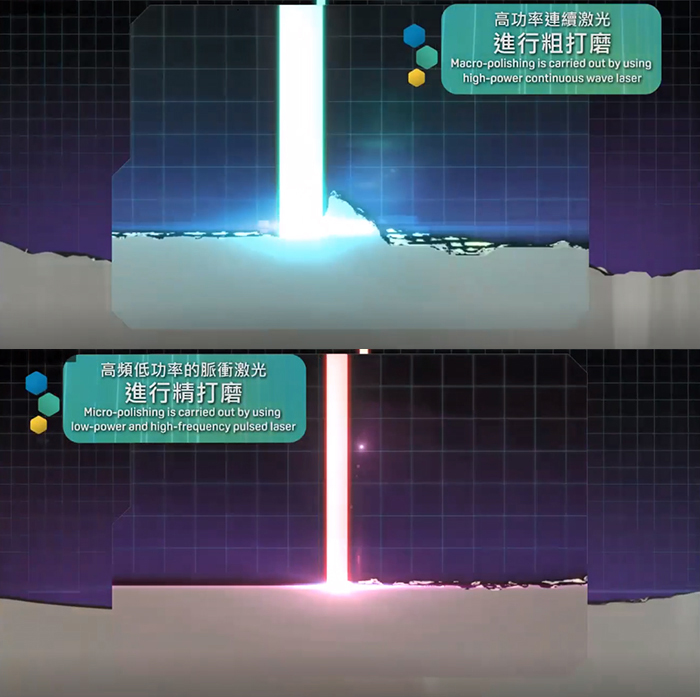

由於激光束的軌跡、能量和速度都易於控制,只要好好善用不同能量密度和波長的激光束,便可準確地為不同大小、形狀的物料進行打磨拋光,甚至可在同一物件上進行不同程度的打磨拋光。生產力局的「雙重激光混合拋光技術」的原理,就是運用連續激光進行粗拋光,粗拋光後工件的表面粗糙度(Ra值)約0.4-10 m,再利用脈衝激光進行精細拋光,精細拋光後的工件表面粗糙度(Ra值)約0.1-0.4 m。由於以激光加熱的範圍和熔化深度皆可控,不但更易於處理精細而複雜的工件的打磨拋光,此技術相對傳統技術,對物件的物理性質和精度的影響更輕微。加上激光由電腦操作,不但比人手更易控制,亦更易配合數碼化生產流程,更符合小批量生產的需求。此外,這種新技術可以將處理精密零件的時間,由180分鐘縮短至15分鐘,能夠大幅提升生產效率,而且加工過程不會產生懸浮粒子。

新技術混合使用連續激光和脈衝激光,先後進行粗拋光及精拋光,短短15分鐘便可做出精細拋光效果。

新技術混合使用連續激光和脈衝激光,先後進行粗拋光及精拋光,短短15分鐘便可做出精細拋光效果。

生產力局的「雙重激光混合拋光技術」已在中港兩地取得專利,並有廠商正在研究引入。此技術在多項物理應用測試中,包括各種金屬模具及環形推送帶的邊緣打磨,甚至應用於醫療儀器上,如心室輔助裝置等,並取得理想成果。此技術更於「2022年日內瓦國際發明展」中榮獲銀獎。

展望將來,生產力局相信,「雙重激光混合拋光技術」可進一步應用於更多工業中,如模具、珠寶、醫療植入零件、汽車零部件、航空零件、鐘錶、運動器材、眼鏡、時尚配飾及關鍵部件等,推動各行各業以創新技術實踐升級轉型及智能製造,並協助本地企業拓展市場。

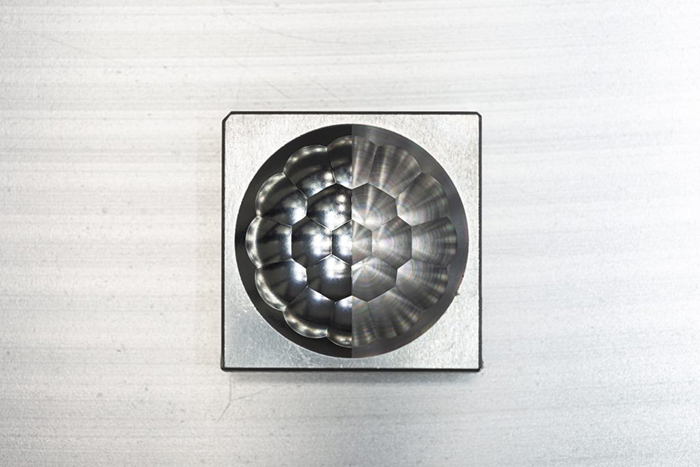

左邊是使用「雙重激光混合拋光技術」的磨研效果,足以處理精細而複雜的物料。

左邊是使用「雙重激光混合拋光技術」的磨研效果,足以處理精細而複雜的物料。

透過電郵取得本局的最新資訊

語言

語言