- 服务

-

支援和资源

- 技术转移

-

支援中心

- 支援中心

- 生命健康未来科技中心及食品未来科技馆

- 低空经济科技馆

- The Cradle 出海服务中心

- 代理式人工智能和工业元宇宙展馆

- 香港生产力促进局 – 惠普3D打印科技中心

- 新质生产力展馆

- 香港技术与创新支持中心

- 知创空间

- 科创中心

- 先进电子工艺中心

- 绿色生活化验室

- 可靠性测试中心

- 电磁兼容科技中心

- 塑胶科技中心

- 智能穿戴及钟表科技中心

- 随形冷却技术中心

- 香港数码检测及评估中心

- 香港工业无人机技术中心

- 水資源及研究实验室

- 先进材料及智能制造中心

- 香港智能自动化技术应用联合研究中心

- 食品未来科技馆

- 香港科技大学 - 香港生产力促进局工业人工智能与机器人联合研究中心

- 香港工业人工智能及机械人研发中心 (FLAIR)

- 测试及标准

- 创科录

- 关于香港生产力促进局

-

语言

语言

支援中心

- 生命健康未来科技中心及食品未来科技馆

- 低空经济科技馆

- The Cradle 出海服务中心

- 代理式人工智能和工业元宇宙展馆

- 香港生产力促进局 – 惠普3D打印科技中心

- 新质生产力展馆

- 香港技术与创新支持中心

- 知创空间

- 科创中心

- 先进电子工艺中心

- 绿色生活化验室

- 可靠性测试中心

- 电磁兼容科技中心

- 塑胶科技中心

- 智能穿戴及钟表科技中心

- 随形冷却技术中心

- 香港数码检测及评估中心

- 香港工业无人机技术中心

- 水資源及研究实验室

- 先进材料及智能制造中心

- 香港智能自动化技术应用联合研究中心

- 食品未来科技馆

- 香港科技大学 - 香港生产力促进局工业人工智能与机器人联合研究中心

- 香港工业人工智能及机械人研发中心 (FLAIR)

生产力局「复合材料无缝焊接技术」突破传统 无缝接合金属塑胶无难度 将成新能源车制造技术新宠

环保议题全球关注,愈来愈多人选择使用电动车及混合动力车,而汽车制造商亦致力减轻车身重量,以节省能源消耗及材料成本。制造汽车的主要材料是钢,而为了达到轻量化的目标,制造商逐渐加入铝合金、塑胶及复合材料。为了更有效接合这些异种材料,香港生产力促进局(生产力局)与汽车科技研发中心(APAS)合作研发「复合材料无缝焊接技术」。此技术无论在焊接强度、安全性、环境保护方面,都比现存各种接合技术有所提升。

生产力局开发「复合材料无缝焊接技术」,有效将异种材料接合,有助汽车轻量化发展。

生产力局开发「复合材料无缝焊接技术」,有效将异种材料接合,有助汽车轻量化发展。

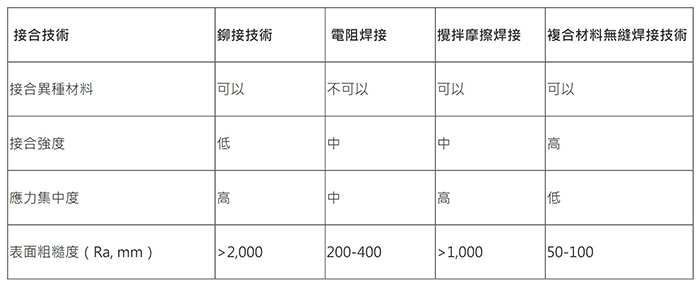

现时市场上有几种接合技术,包括电阻焊接、铆接技术及搅拌摩擦焊接,各有不同缺点。电阻焊接以高电流熔化物料,但是异种金属,例如铝和钢,在高温下会加速元素扩散,导致在电阻焊接过程中形成金属间化合物,令焊接接头性能变差;铆接技术则会增加车身整体重量,而且加工成本昂贵。

至于搅拌摩擦焊接,毋须对焊点进行高温加热,便能完成高强度的焊点,原理是利用焊件和搅拌工具之间互相摩擦所产生的热和力,使材料达到热塑性状态,然后在搅拌工具的压力作用下完成焊接。然而,这种技术在焊接结束后会在焊点上留下退出孔,容易令应力集中并出现锈蚀,降低接头的力学性能,严重影响汽车车身安全。

焊点平整光滑 更具成本效益

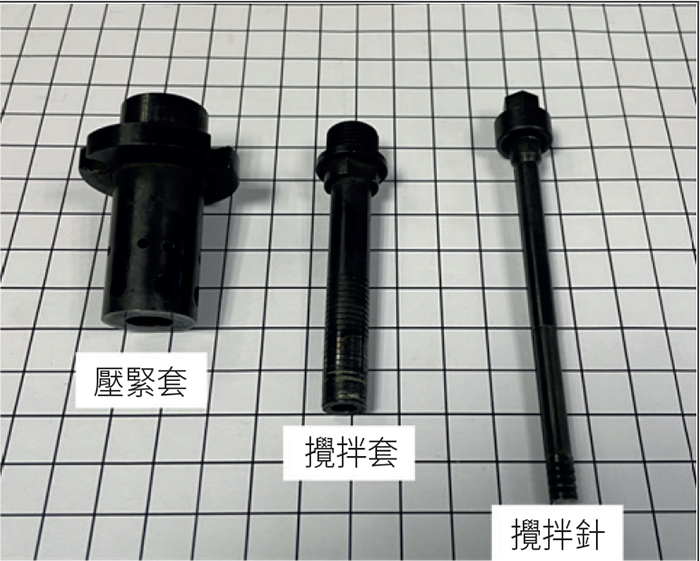

由生产力局团队研发的「复合材料无缝焊接技术」能解决传统搅拌摩擦点焊过程存在的退出孔问题。这种崭新焊接技术主要由搅拌针(Pin)、搅拌套(Sleeve)和压紧套(Clamping Ring)组成,通过控制搅拌针回撤和搅拌套下压这组相对运动,使焊接过程在最后有一个回填下压的过程,将母材料推回焊孔中。在焊接过程中,搅拌针和搅拌套配合运动,形成无匙孔的焊点。同时,设备配备的压紧环可对焊板进行固定,防止因塑性材料外溢而破坏焊点结构完整性。

採用这种技术进行焊接,焊点表面不但平整,而且令有效载荷界面面积增加,并提高焊点强度。另外,此技术焊点的应力集中度(Stress Concentration)较低,有助提升焊接结构的力学性能,亦有利于在工件表面喷涂保护漆,从而降低因疲劳破坏、腐蚀开裂而引发工程事故的可能性。

「复合材料无缝焊接技术」的接合成本仅为传统接合技术的3%至15%,而且毋须填补退出口,可减少切掉材料及后期打磨的工序。另外,运用此技术接合材料的过程不会产生污水及废气,符合环保要求之余,更具成本效益。

「复合材料无缝焊接技术」主要由搅拌针、搅拌套和压紧套组成,有效解决焊接后留下退出孔的问题。

「复合材料无缝焊接技术」主要由搅拌针、搅拌套和压紧套组成,有效解决焊接后留下退出孔的问题。

传统搅拌摩擦焊接在焊点上留下退出孔,容易令应力集中及出现锈蚀,降低接合位置的力学性能。

传统搅拌摩擦焊接在焊点上留下退出孔,容易令应力集中及出现锈蚀,降低接合位置的力学性能。

採用「复合材料无缝焊接技术」处理的工件,接合点平整光滑,焊接强度更高。

採用「复合材料无缝焊接技术」处理的工件,接合点平整光滑,焊接强度更高。

新焊头可灵活安装 惠及交通工具制造业界

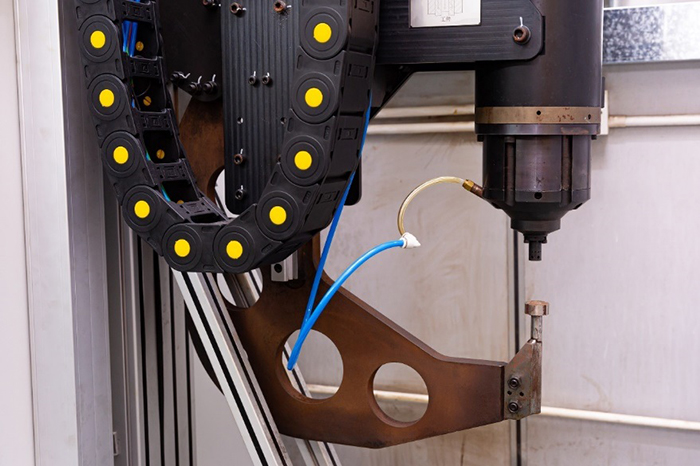

「复合材料无缝焊接技术」有多种安装方式,配合企业的不同生产线。如果是传统的手动焊接,只要将设备挂在支架上即可应用。此技术亦可安装到机械臂上,实现自动化焊接程序。另外,许多工厂设有现成的铣床(Milling Machine),只需更换零部件便可改装为「复合材料无缝焊接技术」。因此,传统工厂不必付出高昂的机械投资,便可以升级转型。

生产力局与APAS合作推动研发「复合材料无缝焊接技术」,让各种交通工具的制造商均可受惠,例如汽车、高铁、飞机等,以满足市场对轻量化物料的需要。生产力局现正尝试採用「复合材料无缝焊接技术」焊接巴士的结构件,将有效结合钢制巴士车架与铝制内饰件,达至车身轻量化,同时保持坚固。此技术亦可应用于其他制造业,例如生产冷气机、雪柜等,将钢及锡等物料焊接起来。

「复合材料无缝焊接技术」有多种安装方式,设备可因应工厂需要,灵活安装到机械臂或铣床上。

「复合材料无缝焊接技术」有多种安装方式,设备可因应工厂需要,灵活安装到机械臂或铣床上。

透过电邮取得本局的最新资讯

© 香港生产力促进局 版权所有,不得转载