-

Our Services

- AI with HKPC PICASSO

- The Cradle – Go Global Service Centre

-

New Industrialisation

- New Industrialisation

- New Productive Forces Service Platform

- Smart Production Line

- Innovation Technology and R&D

- Transformation and Upgrading

- Nurture New Industrialisation Talent

- Rules and Regulations

-

HealthTech and Traditional Chinese Medicine

- HealthTech and Traditional Chinese Medicine

- R&D service and Functional Investigation on Chinese Medicine, Health Food & Wellness product

- Compliance Consultation Service for Chinese Medicine, Pharmaceutical, Health Food and Medical Device Industries

- Manufacturing Enhancement - Automatic Intelligent System for Production and Packaging in Chinese Medicine, Pharmaceutical and Health Food Industries

- Assisting funding application for local medicine and health industrial associations

- “The Cradle” Services for Health Tech and TCM Industry

-

Smart Manufacturing

- Smart Manufacturing

-

IIOT

- IIOT

- Industrie 4.0 - Smart Enterprise

- Product Lifecycle Management Consultancy

- Intelligent Automatic Warehousing and Logistics

- Real-Time Manufacturing Tracking System

- Knowledge Based Engineering & CAD Solution

- Location Based Services and Location Analytics

- The HATCH

- Hong Kong Industrial Drone Technology Centre

- Novel Materials

-

Advanced Manufacturing Technology

- Advanced Manufacturing Technology

- 3D Scanning and Reverse Engineering Service

- Flexible Metallic Fiber Physical Porous Part Fabrication Technology

- Advanced Mould Cooling Technology and CAE Conformal Cooling Analysis

- Gas Atomisation Technology

- Dual Laser Metal Polishing Technology

- Advanced Additive Manufacturing, 3D Printing Technology, and Direct Manufacturing

- Diffusion Bonding Technology

- Electrically-Assisted Free Forming (EAFF) Technology for Customisation of Sheet Metal Parts

- Plastic Process and Machinery Technology

- Fashion and Garment Technology

- Computer Aided Technology (CAx)

- Watch Assembly Automation Technology

-

Digital Transformation

- Digital Transformation

- HKPC Digital DIY Portal

- Digital Transformation Support

- Intelligent Integrated Non-wearable and Wearable Health Monitoring System and App for Elderly Homes

- 「FitEasy」Virtual Fitting Technology - For People with Disability

- Smart Solution

- Research and Analytics

- Strategic IT Management

- Embedded Software System

- New Media and Learning Technology Development

- IT Industry Support

- DevOps Maturity Assessment and Consultancy Service

- Software Testing Automation Consultancy Service

- Blockchain Consulting Service

- Extended Reality (XR) technology and consultancy service

-

Cyber Security

- Cyber Security

- Cyber Security

- Cybers Security-by-design, Privacy and Compliance-by-default

- Design & Architecture

- Train & Develop

- Offensive Security

- Intelligent Security

- Defensive Security

- Intelligent Hardening

- Internet of Things (IoT) & Operational Technology (OT) Cyber Security Testing

- Phishing Defence Services

- Cyber Security Assessment & Audit

- Cyber Security Consultancy for i4.0 & e4.0

-

Green & Smart Living

- Green & Smart Living

- Green Technology

- Food Technology

- Smart Living

-

Corporate Sustainability

- Corporate Sustainability

- ESG and Sustainability Services

- Manufacturing Technology (Tooling, Metals & Plastics) Recognition of Prior Learning (RPL) Mechanism

- Market Research and Analytics

- Business Innovation

- Sustainability-related standards and guidance

- Organisation Innovation Capability Development

- District Innovation

- Customer Service Assessment

- Intellectual Property (IP) Protection and Management

- Support to Creative Industries

- Manufacturing Standards Consultancy Service

- Production Capacity Optimisation

- Cost of Quality

- HKPC Academy

- SME Support

- Funding

- Testing & Standards

- Venues & Facilities

-

Support & Resource

- Technology Transfer

-

Support Centres

- Support Centres

- Low-altitude Economy Tech Hall

- The Cradle – Go Global Service Centre

- Agentic AI and Industrial Metaverse Hall

- HKPC-HP 3D Printing Technology Centre

- Future Manufacturing Hall

- Hong Kong Technology and Innovation Support Centre

- Inno Space

- The HATCH

- Advanced Electronics Processing Technology Centre

- Green Living Laboratory

- Reliability Testing Centre

- Electromagnetic Compatibility Centre

- Plastics Technology Centre

- Smart Wearables, Watch & Clock Technology Centre

- Conformal Cooling Technology Centre

- Hong Kong Digital Testing Hub

- Hong Kong Industrial Drone Technology Centre

- Aqua Research Laboratory

- Advanced Materials and Intelligent Manufacturing Centre

- Hong Kong Joint Research Lab for Applications of Intelligent Automation Technology

- Future FoodTech Lab

- HKUST-HKPC Joint Research Lab for Industrial AI and Robotics

- Hong Kong Industrial Artificial Intelligence & Robotics Centre (FLAIR)

- Testing & Standards

- HKPC Spotlights

- About US

-

LANGUAGE

LANGUAGE

HealthTech and Traditional Chinese Medicine

- R&D service and Functional Investigation on Chinese Medicine, Health Food & Wellness product

- Compliance Consultation Service for Chinese Medicine, Pharmaceutical, Health Food and Medical Device Industries

- Manufacturing Enhancement - Automatic Intelligent System for Production and Packaging in Chinese Medicine, Pharmaceutical and Health Food Industries

- Assisting funding application for local medicine and health industrial associations

- “The Cradle” Services for Health Tech and TCM Industry

IIOT

- Industrie 4.0 - Smart Enterprise

- Product Lifecycle Management Consultancy

- Intelligent Automatic Warehousing and Logistics

- Real-Time Manufacturing Tracking System

- Knowledge Based Engineering & CAD Solution

- Location Based Services and Location Analytics

- The HATCH

- Hong Kong Industrial Drone Technology Centre

Advanced Manufacturing Technology

- 3D Scanning and Reverse Engineering Service

- Flexible Metallic Fiber Physical Porous Part Fabrication Technology

- Advanced Mould Cooling Technology and CAE Conformal Cooling Analysis

- Gas Atomisation Technology

- Dual Laser Metal Polishing Technology

- Advanced Additive Manufacturing, 3D Printing Technology, and Direct Manufacturing

- Diffusion Bonding Technology

- Electrically-Assisted Free Forming (EAFF) Technology for Customisation of Sheet Metal Parts

- Plastic Process and Machinery Technology

- Fashion and Garment Technology

- Computer Aided Technology (CAx)

- Watch Assembly Automation Technology

Digital Transformation

- HKPC Digital DIY Portal

- Digital Transformation Support

- Intelligent Integrated Non-wearable and Wearable Health Monitoring System and App for Elderly Homes

- 「FitEasy」Virtual Fitting Technology - For People with Disability

- Smart Solution

- Research and Analytics

- Strategic IT Management

- Embedded Software System

- New Media and Learning Technology Development

- IT Industry Support

- DevOps Maturity Assessment and Consultancy Service

- Software Testing Automation Consultancy Service

- Blockchain Consulting Service

- Extended Reality (XR) technology and consultancy service

Cyber Security

- Cyber Security

- Cybers Security-by-design, Privacy and Compliance-by-default

- Design & Architecture

- Train & Develop

- Offensive Security

- Intelligent Security

- Defensive Security

- Intelligent Hardening

- Internet of Things (IoT) & Operational Technology (OT) Cyber Security Testing

- Phishing Defence Services

- Cyber Security Assessment & Audit

- Cyber Security Consultancy for i4.0 & e4.0

Corporate Sustainability

- ESG and Sustainability Services

- Manufacturing Technology (Tooling, Metals & Plastics) Recognition of Prior Learning (RPL) Mechanism

- Market Research and Analytics

- Business Innovation

- Sustainability-related standards and guidance

- Organisation Innovation Capability Development

- District Innovation

- Customer Service Assessment

- Intellectual Property (IP) Protection and Management

- Support to Creative Industries

- Manufacturing Standards Consultancy Service

- Production Capacity Optimisation

- Cost of Quality

Support Centres

- Low-altitude Economy Tech Hall

- The Cradle – Go Global Service Centre

- Agentic AI and Industrial Metaverse Hall

- HKPC-HP 3D Printing Technology Centre

- Future Manufacturing Hall

- Hong Kong Technology and Innovation Support Centre

- Inno Space

- The HATCH

- Advanced Electronics Processing Technology Centre

- Green Living Laboratory

- Reliability Testing Centre

- Electromagnetic Compatibility Centre

- Plastics Technology Centre

- Smart Wearables, Watch & Clock Technology Centre

- Conformal Cooling Technology Centre

- Hong Kong Digital Testing Hub

- Hong Kong Industrial Drone Technology Centre

- Aqua Research Laboratory

- Advanced Materials and Intelligent Manufacturing Centre

- Hong Kong Joint Research Lab for Applications of Intelligent Automation Technology

- Future FoodTech Lab

- HKUST-HKPC Joint Research Lab for Industrial AI and Robotics

- Hong Kong Industrial Artificial Intelligence & Robotics Centre (FLAIR)

生產力局「複合材料無縫焊接技術」突破傳統 無縫接合金屬塑膠無難度 將成新能源車製造技術新寵

環保議題全球關注,愈來愈多人選擇使用電動車及混合動力車,而汽車製造商亦致力減輕車身重量,以節省能源消耗及材料成本。製造汽車的主要材料是鋼,而為了達到輕量化的目標,製造商逐漸加入鋁合金、塑膠及複合材料。為了更有效接合這些異種材料,香港生產力促進局(生產力局)與汽車科技研發中心(APAS)合作研發「複合材料無縫焊接技術」。此技術無論在焊接強度、安全性、環境保護方面,都比現存各種接合技術有所提升。

生產力局開發「複合材料無縫焊接技術」,有效將異種材料接合,有助汽車輕量化發展。

生產力局開發「複合材料無縫焊接技術」,有效將異種材料接合,有助汽車輕量化發展。

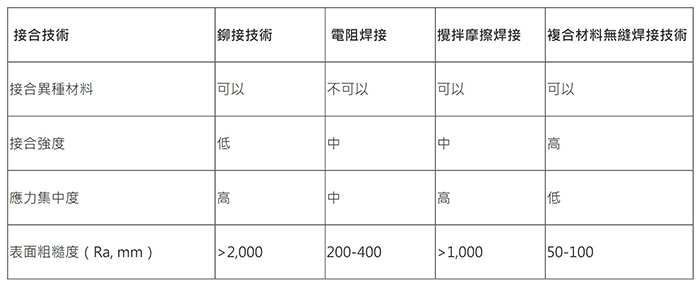

現時市場上有幾種接合技術,包括電阻焊接、鉚接技術及攪拌摩擦焊接,各有不同缺點。電阻焊接以高電流熔化物料,但是異種金屬,例如鋁和鋼,在高溫下會加速元素擴散,導致在電阻焊接過程中形成金屬間化合物,令焊接接頭性能變差;鉚接技術則會增加車身整體重量,而且加工成本昂貴。

至於攪拌摩擦焊接,毋須對焊點進行高溫加熱,便能完成高強度的焊點,原理是利用焊件和攪拌工具之間互相摩擦所產生的熱和力,使材料達到熱塑性狀態,然後在攪拌工具的壓力作用下完成焊接。然而,這種技術在焊接結束後會在焊點上留下退出孔,容易令應力集中並出現鏽蝕,降低接頭的力學性能,嚴重影響汽車車身安全。

焊點平整光滑 更具成本效益

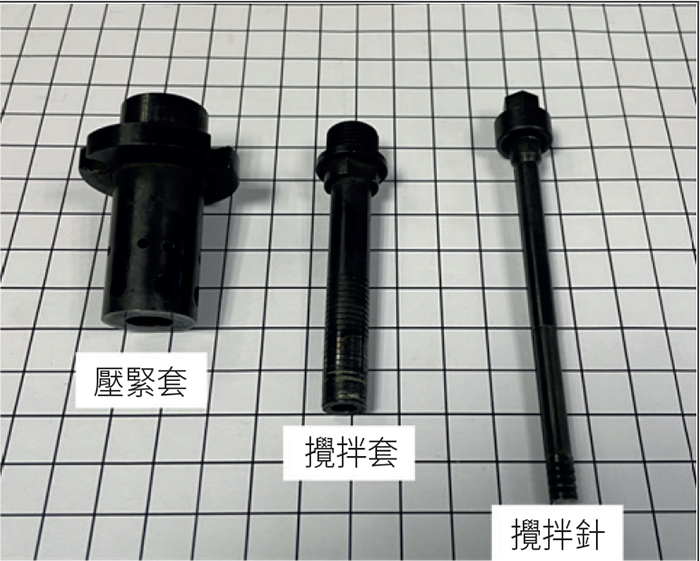

由生產力局團隊研發的「複合材料無縫焊接技術」能解決傳統攪拌摩擦點焊過程存在的退出孔問題。這種嶄新焊接技術主要由攪拌針(Pin)、攪拌套(Sleeve)和壓緊套(Clamping Ring)組成,通過控制攪拌針回撤和攪拌套下壓這組相對運動,使焊接過程在最後有一個回填下壓的過程,將母材料推回焊孔中。在焊接過程中,攪拌針和攪拌套配合運動,形成無匙孔的焊點。同時,設備配備的壓緊環可對焊板進行固定,防止因塑性材料外溢而破壞焊點結構完整性。

採用這種技術進行焊接,焊點表面不但平整,而且令有效載荷界面面積增加,並提高焊點強度。另外,此技術焊點的應力集中度(Stress Concentration)較低,有助提升焊接結構的力學性能,亦有利於在工件表面噴塗保護漆,從而降低因疲勞破壞、腐蝕開裂而引發工程事故的可能性。

「複合材料無縫焊接技術」的接合成本僅為傳統接合技術的3%至15%,而且毋須填補退出口,可減少切掉材料及後期打磨的工序。另外,運用此技術接合材料的過程不會產生污水及廢氣,符合環保要求之餘,更具成本效益。

「複合材料無縫焊接技術」主要由攪拌針、攪拌套和壓緊套組成,有效解決焊接後留下退出孔的問題。

「複合材料無縫焊接技術」主要由攪拌針、攪拌套和壓緊套組成,有效解決焊接後留下退出孔的問題。

傳統攪拌摩擦焊接在焊點上留下退出孔,容易令應力集中及出現鏽蝕,降低接合位置的力學性能。

傳統攪拌摩擦焊接在焊點上留下退出孔,容易令應力集中及出現鏽蝕,降低接合位置的力學性能。

採用「複合材料無縫焊接技術」處理的工件,接合點平整光滑,焊接強度更高。

採用「複合材料無縫焊接技術」處理的工件,接合點平整光滑,焊接強度更高。

新焊頭可靈活安裝 惠及交通工具製造業界

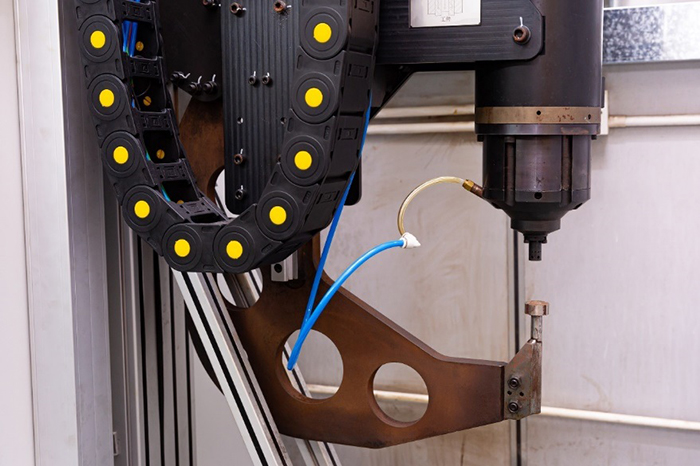

「複合材料無縫焊接技術」有多種安裝方式,配合企業的不同生產線。如果是傳統的手動焊接,只要將設備掛在支架上即可應用。此技術亦可安裝到機械臂上,實現自動化焊接程序。另外,許多工廠設有現成的銑床(Milling Machine),只需更換零部件便可改裝為「複合材料無縫焊接技術」。因此,傳統工廠不必付出高昂的機械投資,便可以升級轉型。

生產力局與APAS合作推動研發「複合材料無縫焊接技術」,讓各種交通工具的製造商均可受惠,例如汽車、高鐵、飛機等,以滿足市場對輕量化物料的需要。生產力局現正嘗試採用「複合材料無縫焊接技術」焊接巴士的結構件,將有效結合鋼制巴士車架與鋁制內飾件,達至車身輕量化,同時保持堅固。此技術亦可應用於其他製造業,例如生產冷氣機、雪櫃等,將鋼及錫等物料焊接起來。

「複合材料無縫焊接技術」有多種安裝方式,設備可因應工廠需要,靈活安裝到機械臂或銑床上。

「複合材料無縫焊接技術」有多種安裝方式,設備可因應工廠需要,靈活安裝到機械臂或銑床上。

Share the latest information of HKPC to your inbox

Our Services

Support & Resource

HKPC Spotlights

COPYRIGHT© Hong Kong Productivity Council