-

Our Services

- AI with HKPC PICASSO

- The Cradle – Go Global Service Centre

-

New Industrialisation

- New Industrialisation

- New Productive Forces Service Platform

- Smart Production Line

- Innovation Technology and R&D

- Transformation and Upgrading

- Nurture New Industrialisation Talent

- Rules and Regulations

-

HealthTech and Traditional Chinese Medicine

- HealthTech and Traditional Chinese Medicine

- R&D service and Functional Investigation on Chinese Medicine, Health Food & Wellness product

- Compliance Consultation Service for Chinese Medicine, Pharmaceutical, Health Food and Medical Device Industries

- Manufacturing Enhancement - Automatic Intelligent System for Production and Packaging in Chinese Medicine, Pharmaceutical and Health Food Industries

- Assisting funding application for local medicine and health industrial associations

- “The Cradle” Services for Health Tech and TCM Industry

-

Smart Manufacturing

- Smart Manufacturing

-

IIOT

- IIOT

- Industrie 4.0 - Smart Enterprise

- Product Lifecycle Management Consultancy

- Intelligent Automatic Warehousing and Logistics

- Real-Time Manufacturing Tracking System

- Knowledge Based Engineering & CAD Solution

- Location Based Services and Location Analytics

- The HATCH

- Hong Kong Industrial Drone Technology Centre

- Novel Materials

-

Advanced Manufacturing Technology

- Advanced Manufacturing Technology

- 3D Scanning and Reverse Engineering Service

- Flexible Metallic Fiber Physical Porous Part Fabrication Technology

- Advanced Mould Cooling Technology and CAE Conformal Cooling Analysis

- Gas Atomisation Technology

- Dual Laser Metal Polishing Technology

- Advanced Additive Manufacturing, 3D Printing Technology, and Direct Manufacturing

- Diffusion Bonding Technology

- Electrically-Assisted Free Forming (EAFF) Technology for Customisation of Sheet Metal Parts

- Plastic Process and Machinery Technology

- Fashion and Garment Technology

- Computer Aided Technology (CAx)

- Watch Assembly Automation Technology

-

Digital Transformation

- Digital Transformation

- HKPC Digital DIY Portal

- Digital Transformation Support

- Intelligent Integrated Non-wearable and Wearable Health Monitoring System and App for Elderly Homes

- 「FitEasy」Virtual Fitting Technology - For People with Disability

- Smart Solution

- Research and Analytics

- Strategic IT Management

- Embedded Software System

- New Media and Learning Technology Development

- IT Industry Support

- DevOps Maturity Assessment and Consultancy Service

- Software Testing Automation Consultancy Service

- Blockchain Consulting Service

- Extended Reality (XR) technology and consultancy service

-

Cyber Security

- Cyber Security

- Cyber Security

- Cybers Security-by-design, Privacy and Compliance-by-default

- Design & Architecture

- Train & Develop

- Offensive Security

- Intelligent Security

- Defensive Security

- Intelligent Hardening

- Internet of Things (IoT) & Operational Technology (OT) Cyber Security Testing

- Phishing Defence Services

- Cyber Security Assessment & Audit

- Cyber Security Consultancy for i4.0 & e4.0

-

Green & Smart Living

- Green & Smart Living

- Green Technology

- Food Technology

- Smart Living

-

Corporate Sustainability

- Corporate Sustainability

- ESG and Sustainability Services

- Manufacturing Technology (Tooling, Metals & Plastics) Recognition of Prior Learning (RPL) Mechanism

- Market Research and Analytics

- Business Innovation

- Sustainability-related standards and guidance

- Organisation Innovation Capability Development

- District Innovation

- Customer Service Assessment

- Intellectual Property (IP) Protection and Management

- Support to Creative Industries

- Manufacturing Standards Consultancy Service

- Production Capacity Optimisation

- Cost of Quality

- HKPC Academy

- SME Support

- Funding

- Testing & Standards

- Venues & Facilities

-

Support & Resource

- Technology Transfer

-

Support Centres

- Support Centres

- Low-altitude Economy Tech Hall

- The Cradle – Go Global Service Centre

- Agentic AI and Industrial Metaverse Hall

- HKPC-HP 3D Printing Technology Centre

- Future Manufacturing Hall

- Hong Kong Technology and Innovation Support Centre

- Inno Space

- The HATCH

- Advanced Electronics Processing Technology Centre

- Green Living Laboratory

- Reliability Testing Centre

- Electromagnetic Compatibility Centre

- Plastics Technology Centre

- Smart Wearables, Watch & Clock Technology Centre

- Conformal Cooling Technology Centre

- Hong Kong Digital Testing Hub

- Hong Kong Industrial Drone Technology Centre

- Aqua Research Laboratory

- Advanced Materials and Intelligent Manufacturing Centre

- Hong Kong Joint Research Lab for Applications of Intelligent Automation Technology

- Future FoodTech Lab

- HKUST-HKPC Joint Research Lab for Industrial AI and Robotics

- Hong Kong Industrial Artificial Intelligence & Robotics Centre (FLAIR)

- Testing & Standards

- HKPC Spotlights

- About US

-

LANGUAGE

LANGUAGE

HealthTech and Traditional Chinese Medicine

- R&D service and Functional Investigation on Chinese Medicine, Health Food & Wellness product

- Compliance Consultation Service for Chinese Medicine, Pharmaceutical, Health Food and Medical Device Industries

- Manufacturing Enhancement - Automatic Intelligent System for Production and Packaging in Chinese Medicine, Pharmaceutical and Health Food Industries

- Assisting funding application for local medicine and health industrial associations

- “The Cradle” Services for Health Tech and TCM Industry

IIOT

- Industrie 4.0 - Smart Enterprise

- Product Lifecycle Management Consultancy

- Intelligent Automatic Warehousing and Logistics

- Real-Time Manufacturing Tracking System

- Knowledge Based Engineering & CAD Solution

- Location Based Services and Location Analytics

- The HATCH

- Hong Kong Industrial Drone Technology Centre

Advanced Manufacturing Technology

- 3D Scanning and Reverse Engineering Service

- Flexible Metallic Fiber Physical Porous Part Fabrication Technology

- Advanced Mould Cooling Technology and CAE Conformal Cooling Analysis

- Gas Atomisation Technology

- Dual Laser Metal Polishing Technology

- Advanced Additive Manufacturing, 3D Printing Technology, and Direct Manufacturing

- Diffusion Bonding Technology

- Electrically-Assisted Free Forming (EAFF) Technology for Customisation of Sheet Metal Parts

- Plastic Process and Machinery Technology

- Fashion and Garment Technology

- Computer Aided Technology (CAx)

- Watch Assembly Automation Technology

Digital Transformation

- HKPC Digital DIY Portal

- Digital Transformation Support

- Intelligent Integrated Non-wearable and Wearable Health Monitoring System and App for Elderly Homes

- 「FitEasy」Virtual Fitting Technology - For People with Disability

- Smart Solution

- Research and Analytics

- Strategic IT Management

- Embedded Software System

- New Media and Learning Technology Development

- IT Industry Support

- DevOps Maturity Assessment and Consultancy Service

- Software Testing Automation Consultancy Service

- Blockchain Consulting Service

- Extended Reality (XR) technology and consultancy service

Cyber Security

- Cyber Security

- Cybers Security-by-design, Privacy and Compliance-by-default

- Design & Architecture

- Train & Develop

- Offensive Security

- Intelligent Security

- Defensive Security

- Intelligent Hardening

- Internet of Things (IoT) & Operational Technology (OT) Cyber Security Testing

- Phishing Defence Services

- Cyber Security Assessment & Audit

- Cyber Security Consultancy for i4.0 & e4.0

Corporate Sustainability

- ESG and Sustainability Services

- Manufacturing Technology (Tooling, Metals & Plastics) Recognition of Prior Learning (RPL) Mechanism

- Market Research and Analytics

- Business Innovation

- Sustainability-related standards and guidance

- Organisation Innovation Capability Development

- District Innovation

- Customer Service Assessment

- Intellectual Property (IP) Protection and Management

- Support to Creative Industries

- Manufacturing Standards Consultancy Service

- Production Capacity Optimisation

- Cost of Quality

Support Centres

- Low-altitude Economy Tech Hall

- The Cradle – Go Global Service Centre

- Agentic AI and Industrial Metaverse Hall

- HKPC-HP 3D Printing Technology Centre

- Future Manufacturing Hall

- Hong Kong Technology and Innovation Support Centre

- Inno Space

- The HATCH

- Advanced Electronics Processing Technology Centre

- Green Living Laboratory

- Reliability Testing Centre

- Electromagnetic Compatibility Centre

- Plastics Technology Centre

- Smart Wearables, Watch & Clock Technology Centre

- Conformal Cooling Technology Centre

- Hong Kong Digital Testing Hub

- Hong Kong Industrial Drone Technology Centre

- Aqua Research Laboratory

- Advanced Materials and Intelligent Manufacturing Centre

- Hong Kong Joint Research Lab for Applications of Intelligent Automation Technology

- Future FoodTech Lab

- HKUST-HKPC Joint Research Lab for Industrial AI and Robotics

- Hong Kong Industrial Artificial Intelligence & Robotics Centre (FLAIR)

嘉瑞集團:一個「80後」大灣區製造企業的工業4.0探索

50歲那年,港商李遠發決定在深圳之外再尋找一個城市建設生產基地,考察了多個城市後,2006年選擇在惠州大亞灣經濟開發區建設嘉瑞科技園。巧合的是,嘉瑞科技園所在的村莊,正是李遠發父母出生的地方,他們幾十年前為躲避日軍侵略前往香港。

李遠發1956年在香港出生,1980年在香港創辦第一家壓鑄廠,1986年跨過深圳河到深圳建廠,帶領嘉瑞國際控股有限公司2007年在香港聯交所上市。如今,從惠州南高鐵車站出發,向南開車約20分鐘即可達到嘉瑞科技園。正是在這個科技園中,「80後」企業嘉瑞攜手香港生產力促進局(下稱「生產力局」)探索工業4.0。

「嘉瑞是粵港澳大灣區第一家獲得工業4.0 1i成熟度等級認可的企業,也是截至目前最快獲得此認證的企業。獲得該認證,代表企業可以實時生成、提供運作數據和信息。」香港生產力促進局大灣區業務發展部總經理、德國弗勞恩霍夫研究所認可工業4.0專家及大灣區顧問單銘賢近日告訴筆者,在完成前期評審後,嘉瑞2017年6月正式啓動工業4.0,只用15個月就成功轉型。

嘉瑞國際控股有限公司董事會主席李遠發近日接受筆者採訪表示:「我們會繼續推行工業4.0,進一步提升公司整體的營運效率,更快響應客戶需求。」

李遠發在嘉瑞智能工廠。

李遠發在嘉瑞智能工廠。

嘉瑞「時光長廊」中兩張照片背後的故事

行走在嘉瑞的展廳,彷彿穿過一個製造業的「時光長廊」。

嘉瑞創辦早期以生產時裝配件、電風扇配件為主,曾生產鋅合金皮帶扣、人工首飾、鎖膽殼,後生產隨身聽、音箱、掌上電腦(PDA)、手機、筆記本電腦等產品外殼,近年還進入新能源汽車領域,為小鵬汽車等新能源智能汽車製造電控殼體等。

在嘉瑞展廳內不同年代的產品間,兩張關於生產力局的照片引人矚目。創辦於1967年的生產力局和創辦於1980年的嘉瑞集團,40多年來攜手創造了多個「第一」。

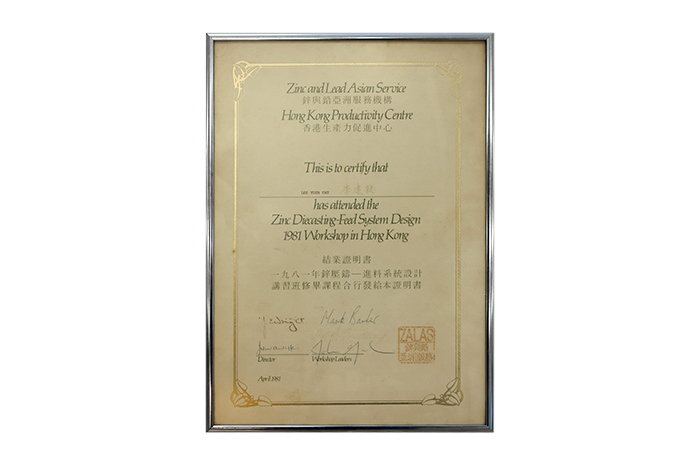

1981年,創業不久的李遠發參加了生產力局舉辦的鋅壓鑄-進料系統設計講習班並獲得證書。

1981年,創業不久的李遠發參加了生產力局舉辦的鋅壓鑄-進料系統設計講習班並獲得證書。

第一張關於生產力局的照片來自1981年。那一年,25歲的李遠發創業不久,參加了生產力局舉辦的鋅壓鑄-進料系統設計講習班並獲得證書。當時,生產力局正在推廣鋅合金壓鑄技術,邀請來自5個國家的專家介紹有關技術同分享經驗,並組織不同的工作坊和海外考察活動,讓李遠發與同行們有機會到海外企業觀摩學習。

李遠發清楚地記得,1990年代跟隨生產力局到日本、德國參觀考察,一方面覺得震撼,但同時也覺得高科技的設備離自己有些遙遠——80年代末,深圳工廠的一個員工每天工資只要5元人民幣,即使不包食宿也很容易招工,與此同時,海外客戶的訂單如雪片般飛來,採購高科技設備需要的資金與人工投入相比巨大,而且必要性並未凸顯。

不過,由於市場和行業的變化,以及與生產力局、大學、其它科研院所等長期交流、合作,李遠發並沒有忽視創新的重要性,一邊不斷推動工廠轉型升級和自動化,一邊與香港和內地的大學、科研院所進行鎂合金的研發和創新。

同樣在1998年,香港特區政府支持壓鑄行業發展鎂合金應用新技術,嘉瑞開始鎂合金壓鑄技術的研發,成為香港第一家引進德國鎂合金熱室壓鑄機的企業,並在1999年規模化生產掌上電腦(PDA)外殼,成為香港第一家實現鎂合金壓鑄規模化生產的企業。2005年,嘉瑞獲得筆記本電腦知名品牌客戶青睞,迅速成長為全球主要鎂合金筆記本兒殼體生產商之一。

進軍鎂合金研發、不斷推動公司向高新技術企業轉型升級是嘉瑞發展過程中頗有遠見的兩個決定。嘉瑞一邊不斷推動工廠轉型升級和自動化,一邊與香港和內地知名大學合作進行鎂合金的研發和創新。早在2000年,嘉瑞已與清華大學、上海交通大學、哈爾濱工業大學、華南理工大學、香港理工大學等,以及中國科學院長春應用化學研究所、生產力局等合作,開發先進的模具應用技術、鋅鋁鎂壓鑄技術、鋅鋁鎂材料改善、鋅鋁鎂合金壓鑄件表面處理技術等,並取得顯著成績。

嘉瑞在2006年初便成立研發中心中央實驗室,在生產力局等機構的支持下,該實驗室2008年通過中國合格評定國家認可委員會(CNAS)認可,並獲得ISO/IEC17025國際檢測和實驗室校准認證,是專門從事鎂合金、鋁合金、鋅合金等金屬、塑膠部件在材料、化學、物理、機械性能、表面處理以及環保等領域檢測服務的專業機構。嘉瑞也成為香港第一個在壓鑄業擁有測試與檢測實驗室的企業。

2018年10月,嘉瑞集團子公司嘉豐工業科技(惠州)有限公司獲得生產力局及德國弗勞恩霍夫研究所頒發的「工業4.0 1i成熟度等級認可」證書。

2018年10月,嘉瑞集團子公司嘉豐工業科技(惠州)有限公司獲得生產力局及德國弗勞恩霍夫研究所頒發的「工業4.0 1i成熟度等級認可」證書。

第二張照片則來自2018年。2016年,嘉瑞與生產力局、德國弗勞恩霍夫研究所的工業4.0專家進行「工業4.0的創新管理及技術評審」,提出嘉瑞集團推動工業4.0的詳細路線圖和具體執行方案,並於2017年6月正式啓動嘉瑞工業4.0工作, 2018年10月正式獲得生產力局及德國弗勞恩霍夫研究所頒發的「工業4.0 1i成熟度等級認可」證書。

據悉,自2017年6月啓動工業4.0工作,嘉瑞15個月內成功進行了數碼轉型,純利提升高達39.8%。

李遠發說:「生產力局除了專注於科研外,也積極引入新技術,比如會經常舉辦不同的工作坊、海外考察活動,讓我們一班同行有機會到海外企業觀摩學習。畢竟,單靠個別公司或組織要請到海外企業的代表同專家來給我們做分享並不容易,而生產力局作為法定機構,可以幫助整個行業舉辦這種活動。可以說,生產力局在推動香港乃至整個大灣區的製造業發展方面功不可沒。」

工業4.0如何改變製造工廠?

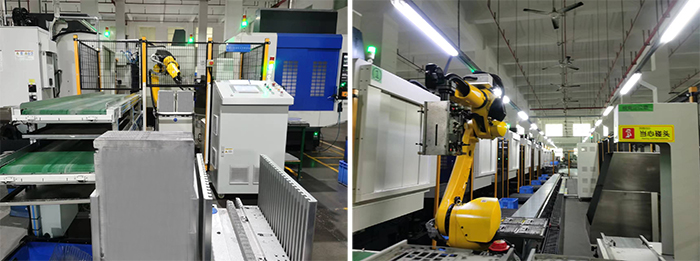

嘉瑞惠州智能工廠一角。

嘉瑞惠州智能工廠一角。

如今,嘉瑞集團的生產基地分布在深圳、惠州、蕪湖、蘇州等地,涉及鎂合金、鋁合金、鋅合金壓鑄業及注塑業。走進惠州嘉瑞科技園的若干廠房之一,筆者發現廠房內安裝了不少攝像頭、傳感器,自動上下料機器人與加工中心協作,在相對封閉的環境中自行工作,將打磨好的筆記本外殼通過傳送帶徐徐送出。

與此同時,生產線上的數據正在匯聚到大大小小的屏幕上,嘉瑞的管理人員可實時瞭解公司不同生產環節的營運數據,比如某個產品的良率、不良率、出貨量,以及打磨機器人、注塑機的實時狀態等。

嘉瑞集團設有營運數據中心,可以實時生成、提供運作數據和信息。

嘉瑞集團設有營運數據中心,可以實時生成、提供運作數據和信息。

據李遠發介紹,由於嘉瑞集團長期以來注重科技創新,並從2016年向智能製造邁進,即使近幾年受到疫情衝擊,但公司的營業額依然穩定,2021年的營業額較2020年有所上升,與此同時,員工數量卻從高峰期的6000人左右縮減至3000人左右。

事實上,與上世紀八九十年代招工容易、費用低廉的情況相比,近年來,製造業中一些工作環境不佳的崗位已經不易招到合適的工人,甚至一萬多元的月薪都招聘不到有一定經驗的技術工人。在此情況下,「機器代人」成為更多工廠的選擇。

不過,單銘賢指出,工業4.0不是自動化,不是購買自動化生產線或傳感器等設備,而是企業及供應鏈的智能化。

單銘賢從1994年開始頻繁往返於香港與珠三角城市之間,從1997年開始作為顧問與嘉瑞集團展開合作,多年來對珠三角地區企業的需求與面臨的挑戰頗有了解。

他認為,粵港澳大灣區的不少企業管理層近年對工業4.0的認知有明顯提升,已經認識到工業4.0主要是通過數據自動化,即在價值鏈上收集大量數據,這將有利於發展智能產品和智能服務。「工業4.0的精要是利用實時數據、感應器和互聯網連接起價值鏈上的人、物和機器,實現多向的溝通和協調,令生產和業務流程更精益和快捷。」

2013年起,生產力局與德國弗勞恩霍夫研究所合作在粵港澳大灣區推行工業4.0(i4.0),雙方共同制定了「i4.0成熟度及認可計劃」,以支持各行業在政府的專項資金支持下逐步向工業4.0邁進。

甚麼是「i4.0成熟度及認可計劃」?單銘賢以嘉瑞集團為例介紹,嘉瑞經過多年積累已擁有實施工業4.0的基礎設施,成熟度等級為「0i」,但設備的數據還不能實時獲得;2018年,嘉瑞獲得「工業4.0 1i成熟度等級認可」證書,代表它可以實時生成、提供運作數據和信息;嘉瑞未來將實現的「2i」則要能通過分析、匯總所有可用的數據及信息,建立運作流程的認知與見解。

至於更高階段的「3i」成熟度,要求企業能融合信息系統及物理系統以實現分散決策,廣泛運用流動輔助系統及人機/機器協作;最高的級別「4i」成熟度,意味著產品、服務及運作流程在整個價值鏈中能自我優化、自我組織及自我控制。

「粵港澳大灣區已經有25個行業的100多家企業拿到推行工業4.0的相關認證,其中既有大企業,也有中小企業,以東莞、惠州、深圳等地的企業居多。」單銘賢表示,截至目前,生產力局與德國弗勞恩霍夫研究所已經成功開發了汽車零部件、塑膠、電子、金屬等25個針對特定行業的i4.0實施方法,用於升級大灣區的OBM、ODM和OEM製造商,以獲得各類商業價值。

灣區企業可用「合適的投入」邁向工業4.0,把握香港發展新型工業化的黃金機遇

2022年底,《香港創新科技發展藍圖》發佈,完善創科生態圈、推進香港新型工業化被列為四大發展方向之一。新型工業化強調以信息化帶動,通過創意及創新、智能及數字化、高技術含量、未來技能等元素實現,並能增強可持續發展能力,最大特點是在實現工業增值及經濟長遠發展的同時,保護生態環境,實現雙贏。

新型工業化可以為實體經濟提供新型的發展模式,更好地滿足消費者產品個性化需求。通過工業4.0技術,降低企業在設計、生產、銷售等環節的成本,同時形成以消費者為中心的服務型製造發展模式。

生產力局作為香港創科體系的重要組成機構,同時也是香港實現新型工業化的促成者、推動者,推動相關發展經驗豐富。據悉,生產力局將雙管齊下地全力支持人工智能與數據科學、生命健康科技、先進製造與新能源科技等新興產業發展壯大,同時繼續配合傳統產業升級轉型的需求,如食品加工、鐘錶、建築業等,創優增值。

作為領先的科研機構,生產力局一直通過先進技術及創新方案協助企業設計及建立智能生產線,服務提供由可行性研究、工廠佈局、智能生產線設計及調試以至配對資助的「一條龍」支持服務,助力傳統工業通過創新科技實現升級轉型,加強企業的生產力和競爭力。

生產力局指出,新型工業化發展適用於香港及內地企業,尤其是有意通過工業4.0、智能製造及先進製造發展新型業務及轉型,並同時能應用環保生態技術增強可持續發展能力的企業。生產力局也將繼續從技術支持、善用政府資助及培育人才三方面,協助政府和業界實現新型工業化。

以工業4.0為例,大灣區的企業如果希望推行工業4.0,是否一定需要投入巨額資金?

在單銘賢看來,企業可以用「合適的投入」邁向工業4.0,此前使用的舊設備未必要全部更換,而是可以「聰明」地投入,通過物聯網設備實現數據自動化。

他告訴筆者,粵港澳大灣區擁有大量智能化水平達到一定程度的企業,這些企業探索工業4.0有基礎,不需要太大投入。另外,大灣區在智能製造上已形成優勢,整體上也有技術供應鏈配合,是發展工業4.0的好地方,有計劃探索工業4.0的企業可以就近獲得高性價比的設備和解決方案,成本更低、效率更高。

據他介紹,2021年,生產力局與香港大學合作,進行了一項研究,以確定在香港最有潛力可以通過i4.0智能化概念來設立或實現升級的行業。多年來,生產力局為行業提供i4.0技術和培訓,特別是在食品、健康、綠色、紡織和建築等行業。

單銘賢提醒,企業無論大小都可以邁向工業4.0,尤其是一些企業在使用傳統辦法無法提升時,可以優先考慮工業4.0。當企業負責人考慮探索工業4.0時,首先要做的不是購買一堆新設備,而是拋掉舊的認知,通過推行工業4.0的權威機構獲取正確的信息,加深對工業4.0的理解,綜合考慮公司的業務策略和市場趨勢,再制定適合自身的步驟逐步邁向工業4.0。

來源:南方+

Share the latest information of HKPC to your inbox

Our Services

Support & Resource

HKPC Spotlights

COPYRIGHT© Hong Kong Productivity Council